おはようございます!

皆さん、KAMA、ご存じですか?KAMAは、ハイデルベルグ・ジャパンが提供するパッケージ印刷の後加工に関するソリューションです。特に、今注目を集める少ロットのパッケージ印刷の後加工について、KAMAはそのスペシャリストなのです。それでは、今日はその点についてお話させてください。

活気づく少ロットパッケージ印刷市場

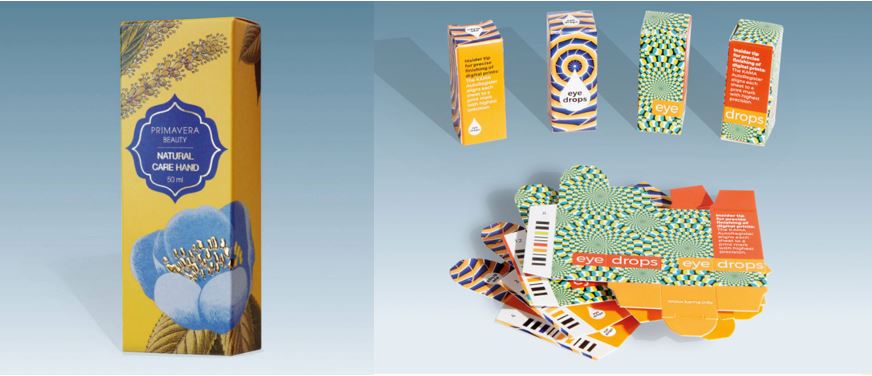

長い間パッケージの主な目的は単に製品の中身を保護することでした。が、今日では、製品の認識要素とブランドに焦点を当てた視覚的な要素が重要になっています。一般的に広告は製品との直接的関連性をもつものが少なくなり、本来の宣伝効果を発揮できていないものも多くあることを否定できません。ブランドオーナーにとって、だからこそパッケージは確実に購入決定に影響を与えるツールとして重要になっています。購買時点において顧客は、抽象的な内容よりも視覚的および触覚的な印象に影響されることが多くなっています。その結果、パッケージ印刷市場は成長セグメントの一つとなっているのです。また、現在、新しい印刷セグメントとも言える少ロットのパッケージ印刷市場も活気づいています。

印刷と同じ生産効率、柔軟性が重要

この少ロットパッケージ印刷市場で、競争力のある生産体制を構築するには何をすればよいのでしょうか?後工程も印刷機と同じ効率で生産ができる柔軟性をもつ機械が必要になります。 KAMAの提供するソリューションは、こうした少ロットパッケージ印刷市場で成長を望むお客様の要求、特に少ロットの高品質オフセット印刷パッケージ生産への要求に対して、柔軟に対応することができます。また、成長が期待されるデジタル印刷におけるバージョン管理が必要となるパッケージ、またはパーソナライズされたパッケージに対する需要にも柔軟に対応することができます。さらに、KAMAの多機能マシンは、打ち抜き、筋付け、エンボス加工、ストリッピングから箔押しなどの特別な仕上げ技術まで重要な仕上げ作業のすべてをカバーし、多様化するクライアントのニーズにも柔軟に対応しています。

少ロット対応のソリューション

KAMAの提供するソリューションは、少ロットのパッケージングを収益性の高いビジネスへと導きます。

少ロットのパッケージ生産におけるパフォーマンスとコストは、そのプロセスに大きく依存します。特に、VDP (Variable date printing)によるバージョン管理や、多数のSKU (Stock keeping unit)、及びオンデマンドに関連する少ロットの注文などは、絶え間ない仕事の切り替えが要求されます。KAMA社のワークフローはこうした課題にフォーカスしデザインされているため、収益性を上げることができるのです。それでは、もう少し具体的に説明しましょう。

少ロットへの対応–パッケージ生産の課題

少ロットの折り箱生産のワークフローでは次のことを考慮する必要があります。

- セットアップ時間は、言うまでもなく少ロットにおいてはより重要です。なぜなら、例えば実際の生産時間がわずか30分-60分にもかかわらず、セットアップにそれ以上の時間をかけるのは明らかに効率的ではないからです。

- 同じことが固定費にもあてはまります。固定費も、複数の数百、数千枚の仕事で賄われなければなりません。何百万というひとつの仕事で賄われるわけではありません。

- 受注とプロセス管理の標準化は、不可欠であり、それは既に印刷通販会社の成功によって証明されています。エラーの根本的な原因を排除し、出来る限り標準化し自動化する必要があります。

- 注文情報と生産プロセス内での状況(ステータス)は常にオンラインで追跡できなければなりません。

…そして、それらの課題に対するKAMAのソリューションは

近年、KAMAは少ロットパッケージ印刷の後加工のスペシャリストとして、少ロット折り箱生産における後工程の完全なワークフローを開発しました。一言で言えば課題は、“プロセスの最適化”で、プロセスを自動化・ネットワーク化することで、可能な限り固定費を削減することをKAMAは目標にしています。

- 打ち抜き機DC 76はストリッピングとブランキングユニットがインラインで接続されています。伝統的なスチールのピン、工具を使う必要が全くありません。 1回限りの注文の場合でもこの装置は非常に有効です。

- ”少ロットで小さな用紙サイズでも利益が出せる。”これがKAMAの信条です。抜き刃や筋刃が装着された小さな用紙サイズの抜型ツールはより大きなシートサイズの3Bサイズよりも約40%安価です。そして、同様に重要なことは、次の仕事の準備にかかる時間が40-50%短いという事実です。

- KAMAジョブマネージャーソフトウェアを備えたコックピットが、コントロールステーションとして機能し、中央制御システムからジョブデータを受信して機械と通信、そしてステータス情報を呼び出すことができます。

新しいKAMAフォルダーグルアーFF 52iは、自動調整可能な機械で、リファレンスランを必要としません。機械は新しい位置まで装置を正確に移動することが出来ます。仕事の切り替え時間をわずか5〜7分に短縮することが出来ました。例えば1時間に4種類の注文を生産するとすれば、1ジョブあたり15分の間に、切り替えと生産をしなければならないわけです。

今日はほんのさわりの部分だけ、少ロットのパッケージ印刷の後加工のスペシャリスト、KAMAのお話をさせて頂きました。次の機会では、もう少し掘り下げて、お話をさせていただきたいと思います。が、”それまで待てない!” という方は、是非、ハイデルベルグ・ジャパン(03-5715-7374)までご連絡ください。